Mit Hilfe der TOX®-Rund-Punkt-Blechverbindungstechnik und einer Komplettlösung aus standardisiertem TOX®-Pressensystem plus individueller Prozessausrüstung rationalisiert ein italienischer Automotive-Zulieferer seine Baugruppen-Fertigung

Komplette Prozesslösungen aus einer verantwortlichen Hand - wer im Bereich Ausrüstung von Automobil-Herstellern und Automotive-Zulieferbetrieben nicht in der Lage ist, sowohl die Technologie als auch das fertigungstechnische Equipment zu stellen, der hat in der heutigen globalisierten Produktionswelt wohl kaum eine Chance. Wer dagegen neue oder alternative Technologien plus besagtes fertigungstechnisches Equipment plus Prozess-Knowhow und schließlich Systemlösungs-Kompetenz vereint, der wird für die Automotive-Industrie und andere Industriebereiche auf Dauer ein gefragter Partner, also nicht nur ein austauschbarer Lieferant sein. Bestes Beispiel dafür ist das oberschwäbische Technologie-Unternehmen TOX® PRESSOTECHNIK GmbH & Co. KG, D-88250 Weingarten, das vor über 30 Jahren mit der Entwicklung des pneumohydraulischen Antriebszylinders TOX®-Kraftpaket sowie vor gut 25 Jahren mit der Entwicklung der TOX®-Rund-Punkt-Blechverbindungstechnik erstmals für Furore sorgte. In den Folgejahren entstanden um diese beiden Geschäftsbereiche herum zahlreiche neue Technologie- und Maschinenbau-Entwicklungen, so dass die Kunden heute aus einer Hand Komplettlösungen zum Verbinden von Blechen, zum Fügen und Verpressen sowie zum Einpressen und Montieren erhalten. Besonders das TOX®-Rund-Punkt-Clinchen hat sich, ausgehend von der Automobilindustrie, in allen Bereichen der Blechverarbeitung weltweit durchgesetzt. Bis heute gibt es in Kraftfahrzeugen weit über 200 unterschiedlichste Anwendungen, angefangen von crash- sprich: sicherheitsrelevanten Karosserieteilen bis hin zu solchen Komponenten wie Airbag-Gehäuse oder Elektronikboxen. Gerade Letztere sind ein gutes Beispiel für die evolutionäre Entwicklung in der Automobilindustrie, nämlich weg von Druckguss- oder Kunststoffteilen und hin zu modernen Leichtbaulösungen aus Blech.

Vierfaches TOX®-Clinchen versus konventionelle Schraubtechnik

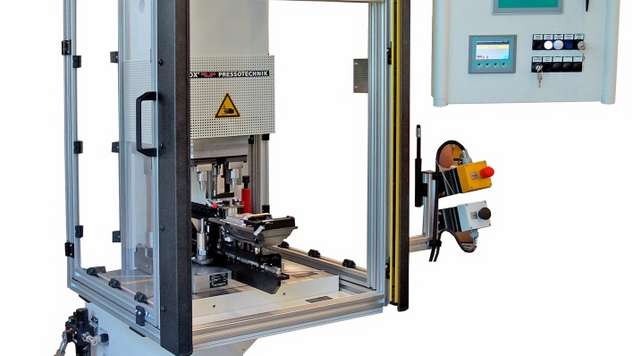

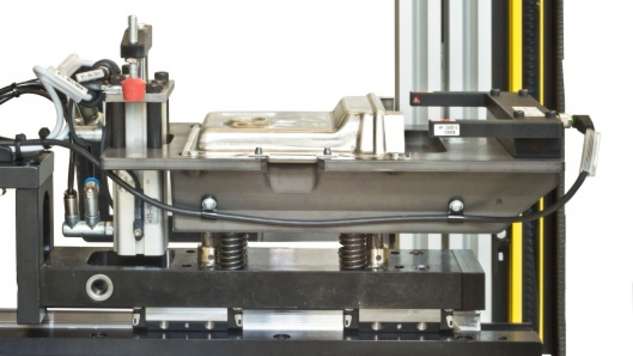

So geschehen bei einem italienischen Zulieferer von FIAT beim erfolgreichen Retromodell FIAT 500. Gedacht als Hommage an die beliebten Kleinwagen der 60er-Jahre, entwickelte FIAT die neuen 500er als hochmoderne Kleinwagenfamilie mit aller heute gebotenen Komfort- und Sicherheitstechnik. Selbstredend müssen diese Fahrzeuge aber auch allen Aspekten bezüglich Energieeffizienz und Umweltverträglichkeit genügen, weshalb an so gut wie allen "Stellschrauben" gedreht wird. Eine davon betrifft die vom Zulieferer gelieferte Elektronikbox, deren Gehäuse früher nach konventionellem Muster gefertigt wurde und jetzt einer modernen Leichtbau-Konstruktion aus Blech weichen musste. Wurden die Gehäusehälften wegen der Anforderungen an die Dichtigkeit früher aufwändig miteinander verschraubt, suchten die Konstrukteure nun nach einer effizienteren und wirtschaftlicheren Verbindungslösung. Diese fand sich in Form der TOX®-Rund-Punkt-Blechverbindung, die u. a. den großen Vorteil hat, dass hierbei in nur einem Pressenhub auch Mehrpunkt-Verbindungen realisierbar sind. Folgerichtig war die Forderung des Kunden, aus einer verantwortlichen Hand die komplette Prozesslösung zu erhalten, und zwar inklusive Qualitätssicherung. In enger Zusammenarbeit zwischen dem Zulieferunternehmen, dem direkten Ansprechpartner vor Ort, TOX® PRESSOTECHNIK S.R.L. in I-Bresso/Mi sowie der Zentrale in D-Weingarten wurde eine technologisch und fertigungstechnisch optimale Komplettlösung kreiert, die aus folgenden Komponenten besteht: C-Gestell-Pressensystem Baureihe PC, pneumohydraulischer Antriebszylinder TOX®-Kraftpaket Baureihe line-Q-S, Steuerungssystem Baureihe STE, Prozess-Monitoring-System CEP, Vierfach-Mehrpunkt-Werkzeugsystem CMW, Barcode-Scanner und werkstückspezifisches Schiebetischsystem mit Werkstückaufnahme.

Mit Standard-Komponenten zur Individual-Komplettlösung

Bis auf das Mehrpunkt-Werkzeugsystem und den Schiebetisch mit Werkstückaufnahme handelt es sich um standardisierte Komponenten aus dem Lieferprogramm von TOX® PRESSOTECHNIK. Als Basis dient die C-Gestell-Presse vom Typ PC für max. 150 kN Presskraft, die sich durch ihre kompakte jedoch sehr robuste Schweißkonstruktion, minimale Aufbiegung und der Ausrüstung mit einem schlanken TOX®-Antriebszylinder auszeichnet. Komplettiert um den Antriebszylinder line-Q, der Presskräfte bis max. 133 kN und bei einem Hub von 100 mm einen Krafthub von 12 mm aufweist, steht eine universell nutzbare Presseneinheit zur Verfügung. Die komplette Steuerung und Überwachung geschieht per STE-Sicherheitssteuerung, die u. a. auch für die Funktion und Überwachung der Sicherheits-Lichtschranken und zur Verriegelung von zwei Arbeitsraum-Zugangstüren zuständig ist. Die Überwachung und Dokumentation des Clinch-/Pressvorgangs übernimmt das Prozess-Monitoring-System CEP. Für die Erkennung des sich auf jedem Werkstück befindlichen Barcodes sowie zur Erkennung der korrekten Positionierung des Werkstücks in der Aufnahme, sind ein Barcodelesesystem und ein Sensor installiert. Über das Einlesen und Quittieren des Barcodes sowie das Einfahren des Schiebetisches bzw. das Herausziehen der Hand lässt sich der Clinchprozess starten, der dann vollautomatisch abläuft und mit der Dokumentation der Prozessdaten endet. Das manuelle Wechseln der Werkstücke sowie das manuelle Ein- und Ausfahren des Schiebetisches geschieht innerhalb weniger Sekunden, so dass sich die unproduktiven Nebenzeiten in engen Grenzen halten. Zumal der Pressenstößel per Schnellhub bis kurz vor die Arbeitsposition fährt und nach dem Clinchvorgang auch wieder schnell in die Ausgangsposition gefahren wird.

4 Clinchpunkte pro Pressenhub = Produktivität x Faktor 4

Wie schon angedeutet, wird die Elektronikbox in einem Pressenhub/Arbeitstakt mittels vier TOX®-Rund-Punkten komplett und dicht verschlossen. Die Rund-Punkt-Verbindungen haben einen Durchmesser von 6 mm und verbinden die aus 1,2 mm Aluminiumblech (stempelseitig) und aus 1,00 mm Aluminiumblech (matrizenseitig) bestehenden beiden Gehäusehälften. Um einen sicheren Clinchprozess und lange Werkzeugstandzeiten zu gewährleisten, womit dann über einen möglichst langen Zeitraum ohne Unterbrechungen produziert werden kann, wird an den jeweiligen Oberflächen der Clinchpunkte (stempel-/matrizenseitig) ein Ölfilm aufgesprüht. Mit der Matrizentiefe 1,2 mm und dem reproduzierbar präzisen Presskrafthub ergibt sich dann das Kontrollmaß X = 0,7 mm, das auch im sogenannten TOX®-Prüfbericht anhand von Tests und der QS-Freigabe durch den Kunden festgelegt ist. Des Weiteren sind hier die Stempel- und Matrizen-Ausführungen dokumentiert, so dass der Kunde bei Bedarf jederzeit absolut kompatible Ersatzwerkzeuge erhält. Da die Prozessdaten eines jeden einzelnen Arbeitstakts und der Kontrollmaße X über die Einpress-Prozessüberwachung (CEP Prozess-Monitoring-System) komplett und durchgängig erfasst und ausgewertet werden, kann der Kunde dem Automobilhersteller FIAT auf Wunsch zu jeder Elektronikbox auch eine aussagekräftige QS-Dokumentation liefern. Der Zulieferer wiederum erhielt von TOX® PRESSOTECHNIK ein komplettes, schlüsselfertig ausgerüstetes Produktionssystem, das exakt nach seinen Anforderungen konzipiert und dank der weitgehenden Verwendung standardisierter Komponenten zeitoptimiert sowie kostengünstig realisiert werden konnte.